Exponáty železničního muzea FOD

Stoker, neboli štokr

Mechanický přikladač uhlí

Netřeba snad připomínat, že hlavním zdrojem síly parní lokomotivy je pára, získaná z vody spalováním uhlí (výjimky jako práškové uhlí či mazut protentokrát nezmiňujeme). Dostat toto uhlí ze zásobníku (neboli tendru) do topeniště parního kotle byla práce pomocníka strojvedoucího – topiče.

Netřeba snad připomínat, že hlavním zdrojem síly parní lokomotivy je pára, získaná z vody spalováním uhlí (výjimky jako práškové uhlí či mazut protentokrát nezmiňujeme). Dostat toto uhlí ze zásobníku (neboli tendru) do topeniště parního kotle byla práce pomocníka strojvedoucího – topiče.

Hodinová spotřeba uhlí se přitom při plném výkonu kotle pohybovala mezi 200–400 kg na 1 m² roštu, jehož plocha byla dle řady lokomotivy 2–4,5 m². Plný výkon se však nevyužívá celou cestu, proto je pro představu spotřeby uhlí vhodnější průměrný údaj na 1 km, který v závislosti na řadě lokomotivy, hmotnosti vlaku, sklonové náročnosti trati a rovněž na kvalitě uhlí (a práce lokomotivní čety), činil asi 15–25 kg. K tomu na každou tunu uhlí přidáme 4,5 m³ vody posléze přeměněnou na páru a rovněž 600–800 m³ vzduchu, nutného pro proces hoření.

Lze tedy uvést velmi hrubě zjednodušený příklad, kdy parní lokomotiva průměrného vlaku jedoucího z Liberce do Turnova a zpět spotřebovala 1 ¼ tuny uhlí, 6 m³ vody a 900 m³ vzduchu. A tu hromadu uhlí, která menšímu rodinnému domku vystačí na celou zimu, do kotle naházel lopatou právě topič.

Mechanický přikladač

Již v polovině minulého století se na nových parních lokomotivách vyšších výkonů začal objevovat mechanický přikladač paliva, dle výrobce – firmy Stoker – nazývaný také štokr.

Důvodem jeho zavedení bylo, kromě odstranění těžké dřiny topiče, zajištění plynulé dodávky uhlí bez nutnosti otevírání dvířek do topeniště, kterými dovnitř spalovacího prostoru vnikal studený vzduch. Dalšími výhodami byl i menší přebytek vzduchu nutný pro spalování, což kladlo nižší nároky na výkon výfukové dyšny (tj. zařízení pod komínem) a protitlaky na píst v parním válci. Palivo bylo také spalováno rovnoměrně a při stejnoměrnějších teplotách v topeništi.

Důvodem jeho zavedení bylo, kromě odstranění těžké dřiny topiče, zajištění plynulé dodávky uhlí bez nutnosti otevírání dvířek do topeniště, kterými dovnitř spalovacího prostoru vnikal studený vzduch. Dalšími výhodami byl i menší přebytek vzduchu nutný pro spalování, což kladlo nižší nároky na výkon výfukové dyšny (tj. zařízení pod komínem) a protitlaky na píst v parním válci. Palivo bylo také spalováno rovnoměrně a při stejnoměrnějších teplotách v topeništi.

Zařízení mělo i určité nedostatky, které snižovaly hospodárnost spalování a tedy i provozu, na což mohly mít další vliv i špatné seřízení stroje a jeho neodborná obsluha. Proto se používalo právě na lokomotivách s velkým výkonem a značnou spotřebou uhlí, kde zmíněné výhody zařízení zpravidla převažovaly nad jeho nevýhodami.

Popis

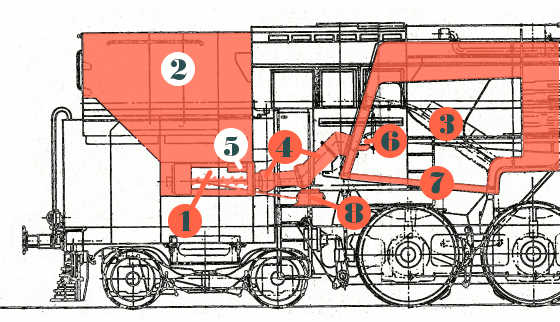

Mechanický přikladač dopravuje uhlí ze žlabu (1) ve spodní části uhelného prostoru tendru (tj. zásobníku na uhlí 2) do spalovacího prostoru (3) – na rošt topeniště. Systém otáčivých šneků (4) přivádí uhlí přes drtič velkých kusů (5) do komory, a výtlačnou komorou na rozváděcí desku (6), ze které je pomocí páry rovnoměrně rozhazováno po celé ploše roštu (7).

Pohon přikladače tvoří ležatý dvouválcový parní stroj (8) se zcela uzavřenou převodovou skříní, v jejíž olejové náplni rotují dva páry ozubených kol. Maximální pracovní tlak parního stroje je 7 kg/cm², otáčky jsou měnitelné v rozmezí 50–100 za minutu. Zařízení umožňuje i zpětný chod pro případ uvolnění zaseklého dopravního šneku, což mohly způsobit příliš velké kusy uhlí nebo nějaký předmět (např. kámen či kus dřeva).

V muzeu je k vidění tato pohonná jednotka mechanického přikladače, výrobek firmy Stein & Roubaix Paris (licence Standard Stoker), pocházející z naší největší nákladní lokomotivy řady 556.0, zvané rovněž „štokr“. Ta je také zachycena na obrázku z frýdlantského depa v 70. letech.

V muzeu je k vidění tato pohonná jednotka mechanického přikladače, výrobek firmy Stein & Roubaix Paris (licence Standard Stoker), pocházející z naší největší nákladní lokomotivy řady 556.0, zvané rovněž „štokr“. Ta je také zachycena na obrázku z frýdlantského depa v 70. letech.

© 2009 spolek Frýdlantské okresní dráhy